こんにちは

今回は、プラズマ加工機におけるSigmaNESTの利用についてご紹介したいと思います。

一般的にプラズマ加工機といえば、加工時間が高速で幅広い材質や板厚の加工が可能ことが挙げられます。

もちろんSigmaNESTでもたくさんのお客様が、プラズマ加工機のプログラム作成に利用されています。

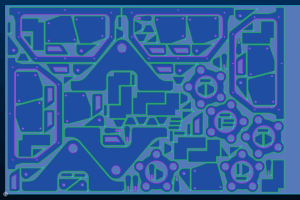

SigmaNESTの大きな特徴である自動ネストや材料管理以外にもたくさんプラズマ加工機で大きな効果を発揮する機能を搭載しております!

代表的な機能を以下にご説明いたします。

- 適切なアンペアなどの切断条件の設定

材質や、板厚ごとにプラズマ加工機で利用するアンペアの値が決まっているというのが一般的です。

しかし、様々なことを考慮すると上記の材質と板厚毎の設定と異なる値を利用したい場合もあるのではないでしょうか?

SigmaNESTでは、簡単に材質/板厚ごとに利用可能なアンペアなどの切断条件を設定することできます。

また、ある部品だけ、加工するアンペアを変更するということも簡単にできるようになっています。 - 穴あけ加工

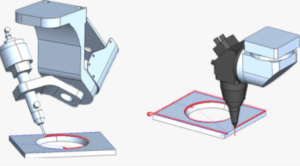

プラズマ加工機において、高精度に穴あけ加工をするためには、入射動作(加工開始の動作)が非常に重要になります。

具体的には、精度よく穴を加工するためには、材質/板厚だけでなく穴径に応じた入射動作を設定する必要があります。

SigmaNESTでは、BHQ ™という機能を利用して同じ材質/板厚でも穴径ごとに適切な入射動作を登録しておくことが可能です。

この機能を利用することで高精度に穴あけ加工するための加工プログラムを効率よく作成することができます。 - ノズルの寿命

プラズマ加工機のランニングコストを抑えるために消耗品であるノズル(下図)の寿命を伸ばすことは非常に重要なことです。

一般的に、プラズマ加工で利用するアンペアと、ピアスの回数や、加工距離などを考慮してノズルを交換することが一般的です。

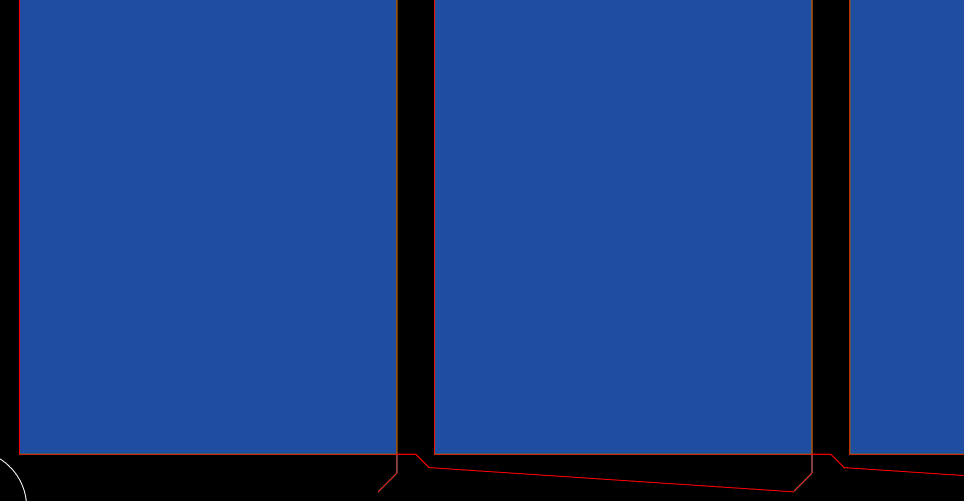

・連続切断

ピアス回数を減らして、連続して隣り合う複数の部品を切断する機能です。

連続切断を行う事により、ピアス回数を大幅に削減する事が出来て、加工時間の短縮やノズル寿命の延長を実現します。

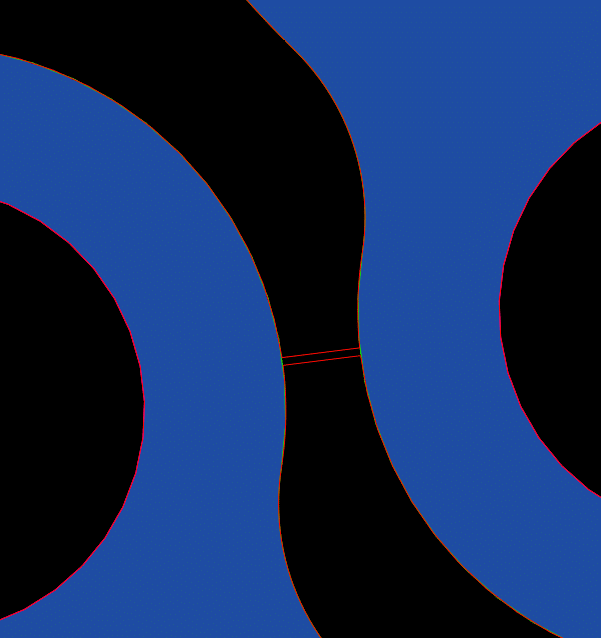

・ブリッジ切断

一筆書きで複数の部品を加工することでピアスに係る時間、ピアス数を大幅に削減することができ、加工時間の短縮と、ノズル寿命の延長を実現します。

これらの機能は、以下のページでもより詳細な内容をご紹介しております。

ぜひご覧ください!