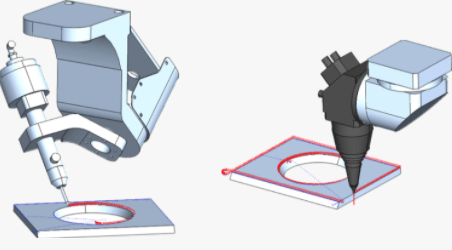

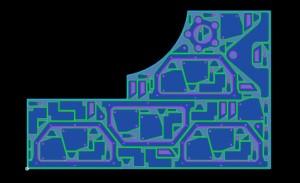

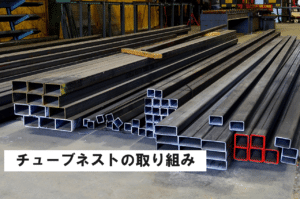

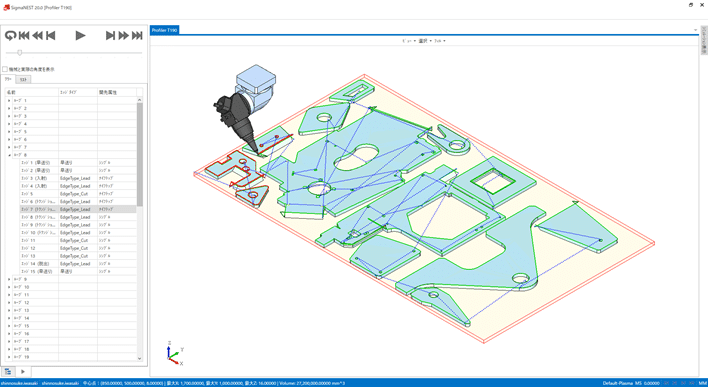

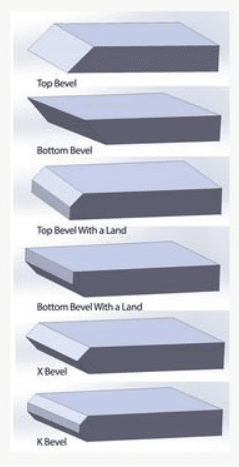

複雑な開先形状とネスティングの課題は、歴史的に長い試行錯誤のプロセスでした。時間の無駄とスクラップ率の高さにもかかわらず、その部品には面倒な手作業による仕上げ工程が必要となる可能性があります。開先とは、一般的に溶接用に使用される面取りのことです。製造業では、長い間、NC加工機とネスティングソフトウェアを使用して開先加工プロセスを微調整し、自動化してきました。面取りには様々な用途があり、それぞれに独自の課題があります。さらに、熱切断、研磨加工、機械加工では、プレート、チューブ、木材、複合材などで開先加工を行う際には、それぞれ全く異なる考慮する事項があります。単純なものから複雑なものまで、開先加工には経験が必要であり、機械と材料を熟知している必要があります。 SigmaNESTでは、設計から生産まで、直感的に面取り加工を行うことができます。また、ネスティングでは開先のコーナーループ認識し自動でネスティングでき、必要な切削公差の範囲内でネストが最適化されますSigmaNESTは、開先加工の業界リーダーとして、正確でスピーディな開先加工を実現します。

SigmaNESTは、最適化の5M’sと呼ばれる5つの主要分野(材料費削減、機械動作の最適化、人的負担の削減、情報管理と連携、機械対応)の5つの分野で効率を向上させます。これら5つの分野のパフォーマンスを向上させることで、製造業者は生産時間と収益性を最大化することができます。製造のための設計がそれぞれどのように影響を与えるかについて説明します。

- 材料費削減

開先のコーナーループを使用して、ある開先から別の開先への移動を行うと、ネスティングのクリアランスが必要となり、スクラップが増えてしまいます。プログラミング時にこれらのループのサイズと形状を考慮するか、使用している機械が対応している場合はスワーフ加工(移動中に切断したり傾けたりすること)を利用することを推奨しています。また、NCコードを生成する際に、コーナーループなしでネスティングすることも可能です。 - 機械動作の最適化

スワーフ加工は、加工時間を改善し、ピアスを削減し、材料の利用率を向上させますが、エッジの品質を低下させ、テスト時間を増加させる可能性があります。部品によっては、すべてのケースで使用するのが最適な開先切断ではない場合もあります。 - 人的負担の削減

設計者とオペレータは、すべてエッジに開先(または任意の開先)を切断工程に含まないことを決定し、代わりに必要な面取りを手作業で切断または研磨することを検討することができます。しかし、ソフトウェアを活用して、手作業を機械加工の開先に置き換えることで、時間を節約し、品質の一貫性に影響を与えることができます。 - 情報管理と連携

設計の初期段階では、部品の作成に必要な製造工程を考慮することが重要です。部品には、開先と非開先がある場合があります。SigmaNESTの設定やリビジョンなどのCAD機能を使用することで業務とデータストレージを合理化できます。 - 機械対応

私たちは、適切な開先部品を設計することを推奨しています。部品が適切に設計されていれば、SigmaNESTは、切削機械を動かすための加工経路を迅速かつまたは自動的に生成し、部品を製造することができます。時間をかけて現在のプロセスを合理化する方法を検討してください。