今回は、本社のプロダクト戦略マネージャーKevin Keaneの雑誌投稿をみなさまに公開します。理想のネスティングソリューションについての内容です。

~最も良い歩留が最善の戦略ではない場合もある~

ネスティング(部品の配置最適化)は、世界中のファブリケーターにとって過去30年間で最も重要なテクノロジーの1つとして評価されてきました。自動処理と手動配置の容易さにより、ネスティングソフトウェアはこれまでよりも優れた歩留を得ることが簡単になりました。

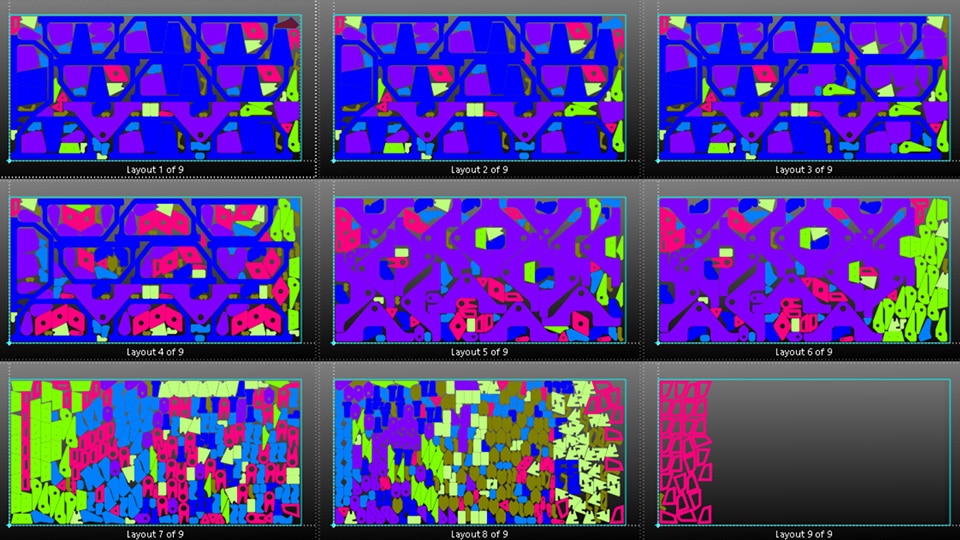

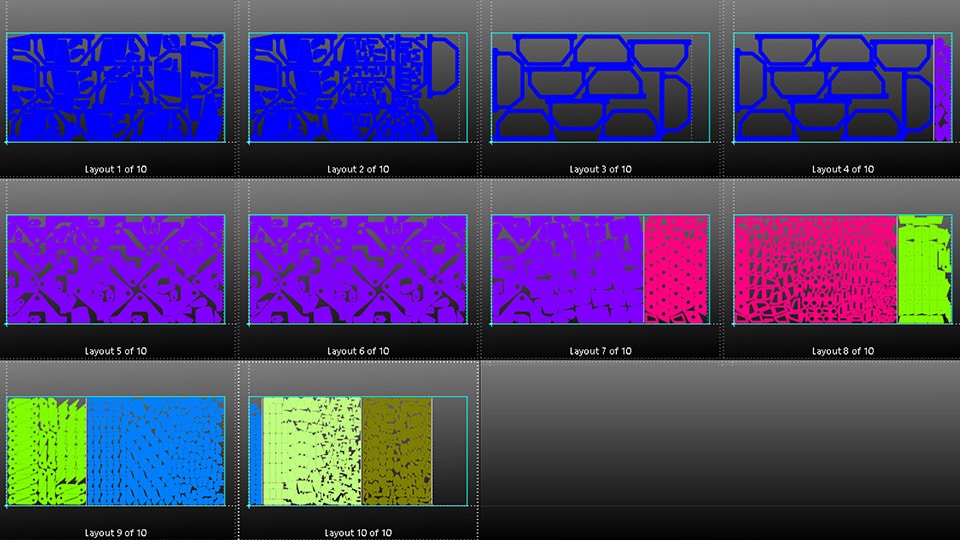

しかし、ネスティングには大きなトレードオフが存在します。絶対的に最高の歩留以外のものを望むことは可能でしょうか? 部品のネスティングがいつ、なぜ、どのように行われるべきかについて、より戦略的で効果的な方法はあるのでしょうか? 最も密なネスティングが最善の戦略でない場面について考察してみましょう。

材料の安定性を求める

各材料タイプには固有の特性があります。 一部の切断プロセスでは材料の内部張力を緩和できますが、他の切断プロセスでは材料に応力が導入されます。 このような場合、パーツ間に十分なスペースがないと、スケルトンが弱くなり、曲がったりねじれたりする可能性があります。 これにより、切断中に部品が動いたり、位置がずれたりして、品質が低下したり、部品がスクラップになる可能性があります。 ネスティング ソフトウェアは、さまざまな切断プロセスや材料に適応するためにパーツの間隔を管理できなければなりません。 スマートなプログラミングにより、ユーザーは材料の種類や厚さに最適なパラメータを作成したり、X 方向または Y 方向の間隔を自動的に変更したり、クランプやホルダーに関連して切断を優先したりすることができます。

カンバンと混合ジョブ

カンバン方式を使用して工程間に部品をステージングする工場の場合、全体の生産性を最大化するために、シート上に部品を特定の順序でネスティングすることが理にかなっている可能性があります。 余分な使用材料を少し犠牲にしても、タイミング、スケジュールの正確性が向上し、人件費が削減されることでメリットが生まれます。

”業務フローに合わせたネスティングは、工場運営にとってとても重要”

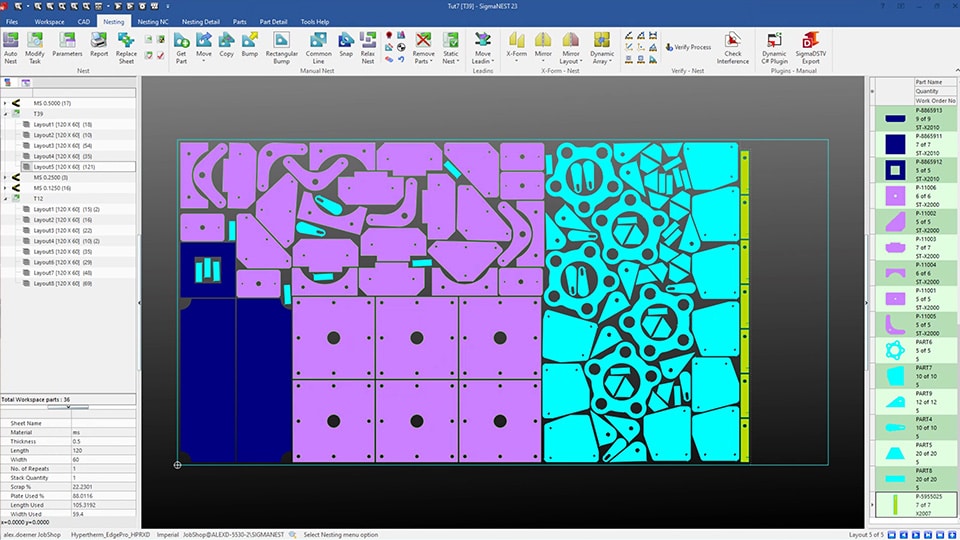

ネスティングの価値を最大化するための最も強力で収益性の高い方法の 1 つは、同じ材料を必要とするさまざまなオーダーのパーツを混合することです。 ただし、実際には限界があります。 次の工程に備えて部品を配置するために切断機の近くに 20 個のパレットを散在させると、そのステーションで混乱が生じ、作業員が残りの組み立てを待っている下流での作業が滞ってしまいます。 すべての操作でフローを維持できる数量でパーツをグループ化することがより良い実践方法になります。 適切なネスティング ソフトウェアは、処理のタイミングと材料の歩留まりをサポートします。

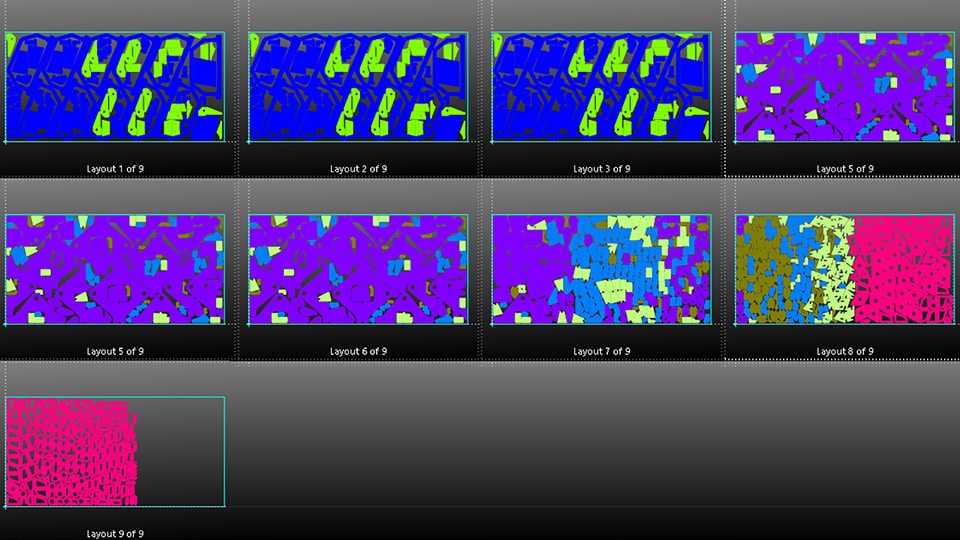

”シート上でジョブまたは作業指示を混在”

納期と2次工程の優先順位づけ

製造現場では複数のジョブが進行しており、それぞれに独自の進行と納期があるのが一般的です。 これらの部品の中には、切断が完了した後にさらに次工程が必要になる場合があります。 材料の歩留りだけを目的としたネストでは、適切な部品が適切なタイミングで適切なワークステーションに納品されず、納期に間に合わない場合に工場に損害が発生する可能性があります。 ネスティングの機能により、時間と顧客関係を節約しながら、切断および2次工程により効率的な注文を作成できます。 ジョブをプログラミングするときに納期を確認して使用する機能は非常に重要ですが、期限、次工程、工程内のキャパシティ、避けられない中断を調整できるネスティングソリューションはさらに優れています。

生産を維持するために勤務シフトを伴う無人運転は、非常に収益性が高くなります。 それは、機械が稼働し続けた場合です。 機械の稼働時間を長く保つ 1 つの方法は、小さな問題を修正できるオペレーターがいない場合に、より控えめにネストしてカットすることです。 部品が傾いたり、ヘッドの衝突の危険を避けるために部品の間隔を慎重に確保することは、修理スタッフによる高額な修理作業を減らすのに大いに役立ちます。

“歩留を優先するためにオーダーを混在すると、仕分け(片づけ)工程で混乱が生じる可能性がある”

“作業指示を混合させないこともできるが、歩留は良くない”

“歩留と仕分け(片づけ)を考慮したハイブリッドネスティングでワークフローのバランスをとる”

在庫のためのネスティング

ほとんどの工場には、さまざまなサイズのシートや、以前の作業で使用された端材で構成される在庫があります。 何よりも歩留を追求すると、端材のサイズや形状によっては使い切れないこともあります。 材料在庫を正しく入力して整理し、利用可能なものを確認して適切なタイミングで選択するように促すネスティングソフトウェアは、在庫が物流上および財務上の負担にならないように、残材を活用します。 在庫を追跡する労力を最小限に抑えることで、大幅な節約が可能になります。

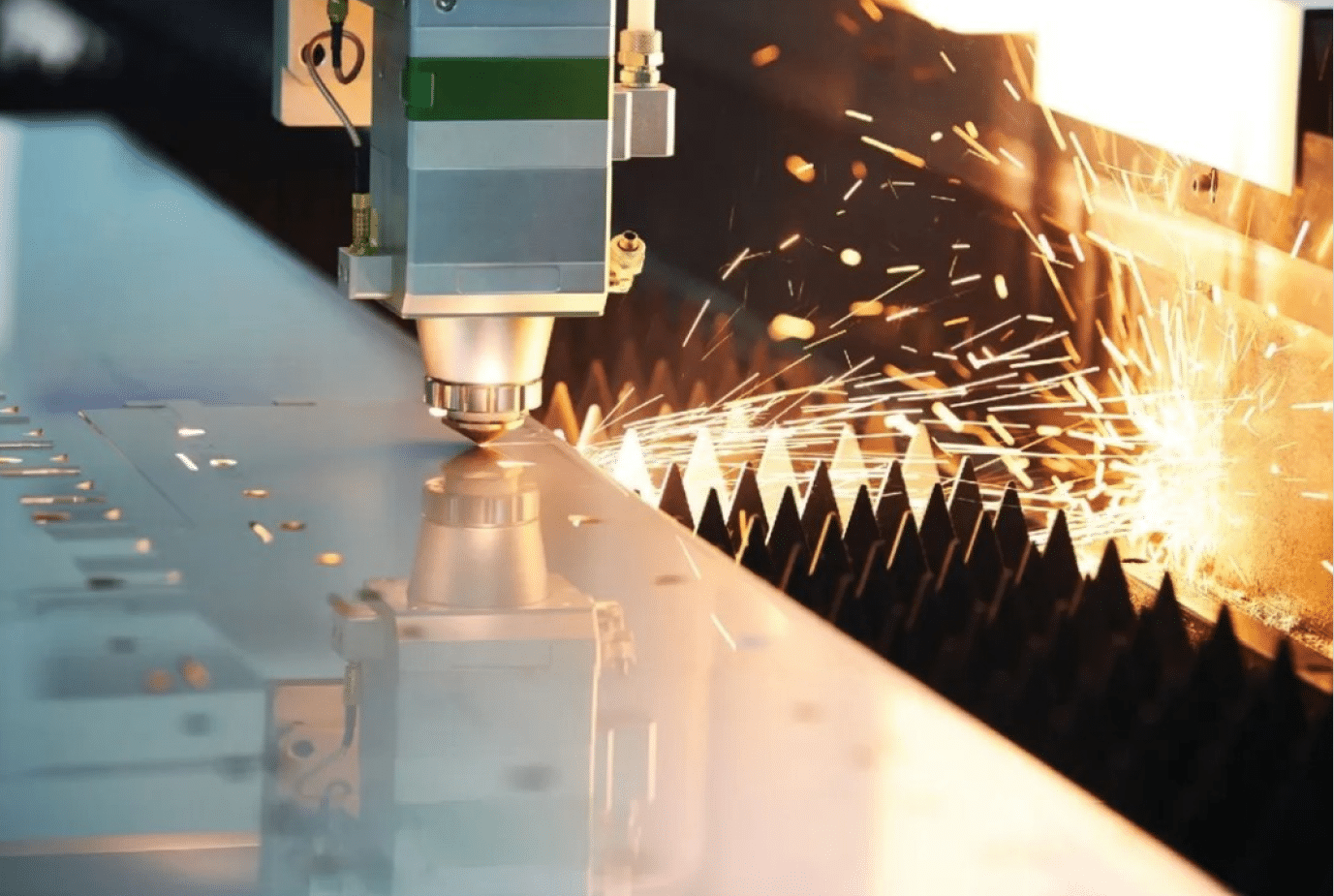

各機械には独自の長所と短所があり、生産プロセスに独自の制限を課します。長細い部品は、ガス、プラズマ、レーザー、またはウォータージェットで切断テーブルの複数のスラットの上に垂直方向に配置する必要がある場合があります。 パンチングマシンにはツーリングのインデックス角度制限がある場合があり、これはパーツをツーリングに適合する角度でネストする必要があることを意味します。 機械にドロップ ドアまたは部品シュートが付いている場合、自動部品取り外しを利用するには、部品を回転、処理、正しく位置合わせする必要がある場合があります。 ネスティング ソフトウェアとマシンの組み合わせが主要な懸念事項です。

最適なネスティング

材料が安い場合 (現在ではそのようなことはほとんどありません)、歩留を数パーセント追求するために余分な努力をする価値はないかもしれません。 材料の価値が高ければ、その努力は報われます。 最もコストがかかる素材のネスティングを優先するのは理にかなっています。

新しい切断機が追加され、新しい ERP および管理システムがネスティングソリューションと連携して動作する必要があるため、企業のニーズは時間の経過とともに変化します。 事業は、プレスブレーキやチューブレーザーを含むように拡大される可能性があります。材料のリードタイムは変更される可能性があり、在庫が少なくなったときに管理者に警告するソフトウェアが必要になります。 これらの変更はいずれも、エンドツーエンドの操作全体に影響します。

ネスティングはデータです。 適切なネスティングソフトウェアは、ワークフローを最適化するための強力で適応性のあるツールとなります。 最も良い歩留が最優先事項ではない場合でも、適切なネスティング戦略が重要になります。