板金加工業界において、短納期と高精度を両立させることは重要な課題です。オランダのTOSEC社は、SigmaNESTソリューションを導入することで、効率化と持続可能な生産を実現しました。本ブログ記事では、その成功の秘訣に迫ります。海外での導入事例をご紹介します。

Tosec社は、オランダのズヴォレに本社を置く、従業員約100名の板金加工専門の会社です。2011年以来、SigmaNESTソリューションは、より効率的で持続可能な生産のために、金属パネルの高効率ネスティングと切断機の稼働に使用されています。

TOSEC社は、1つの拠点で切断、機械加工、曲げ、溶接を行っており、短納期と高品質の生産を保証しています。機械の種類は豊富で、小さな部品から非常に大きな部品まで、単部品から大量生産品まで幅広く対応できる生産体制を整えています。TOSEC社は特定の業界に焦点を当てているわけではありません。TOSEC社のゼネラルマネージャーであるルーベン・ニーボール氏は、会社の事業活動を次のようにまとめています。「当社は特定な業界にしばられず、装置部品、輸送機部品、建築土木部品など、さまざまな業界の多様なお客様向けの部品を加工しています。TOSECは常にカスタマイズされた板金加工を実現しています。」

生産主要データ

- 一般的なロット数:1~100個

- 切断種類:レーザー、プラズマ、ガスによる厚さ1~150 mm、最大20 x 3 mのシート切断

- 曲げ:最大長さ7.20m、板厚20mmまで

- 機械加工:ドリル加工、3~5軸フライス加工

- 溶接:手動およびロボットによる溶接で最大40mまで対応

- 加工材料:さまざまな種類の鋼材(高強度鋼や耐摩耗鋼を含む)、アルミニウム、ステンレス鋼

テーブルから取り外されたスケルトン。切断された板金部品は取り外しが可能です。

課題

ルーベン・ニーボール氏は、TOSEC社が現在直面している業界最大の課題という質問にこう答えています。「私たちは、将来予想されるベテランたちの退職に対応するため、可能な限りコスト効率を高め、自動化を進めることに焦点を当てています。同時に高品質な製品を納期通りに提供し続けることが求められています。」

TOSEC社の関連会社であるTEQRAM社のソリューションにより、材料搬送、部品のピックアップ、ガス溶断部品のドロス・スパッタ除去など、生産工程がますます自動化されています。

TOSEC社におけるSigmaNESTの活用

TOSEC社では、各種切断加工機を設備しています。

- ESAB Alpharex 5000 CO2 3kW – 16,000 x 3,000

- ESAB Suprarex P-5000 ガス溶断 6本トーチ – 8,000 x 4,000

- Trumpf L6050 (L10) CO2 5kW – 6,000 x 2,000

- Trumpf L5060 (L54) CO2 6kW – 6,000 x 2,000

- Microstep Combicut MG 15000.12本トーチ – Kjelberg HiFocus 440

- EAGLE iNspire 2060 – ファイバーレーザー – 20kW – 6,000 x 2,000

Tosec社の切断加工

ESAB社では2011年からSigmaNESTを使用しています。そのアプリケーションの焦点は、自動ネスティングと切断機械のプログラミングです。これらは、機械固有のSigmaNESTポストプロセッサーによって生成されたNCプログラムを使用して全ての機械を制御しています。

ソフトウェアの構成は、3台のSigmaNEST パワーパック、2台のHD-スーパーネストおよび開先モジュールです。開先モジュールにより、角度固定の面取りおよび角度可変の面取りを持つ開先、K開先を稼働しています。

TOSEC社では、顧客から送られてくるデータの取込みにSolidworksを使用しているため、標準インターフェースにSolidworks CAD Direct Importモジュールを追加することが決定されました。これにより、Solidworksの部品ジオメトリと部品情報を直接読み込むことができるようになっています。

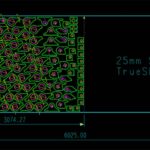

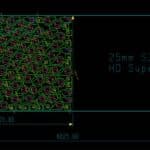

HD-スーパーネスト

HD-スーパーネストは、時間ベースのネスティングエンジンで、部品の配置を連続的に最適化します。HD-スーパーネストは、指定された時間内で部品の際的な配置位置や角度(部品ごとに角度制限可能)を計算し、指定された時間内にこれ以上の効率向上が見込めなくなるまで繰り返します。このプロセスは生産計画に基づいて行われます。

例えば、設定された時間が30秒の場合、SigmaNESTは即座にネスティングを作成し、その後他の最適な部品配置を継続して試します。システムが30秒以内に、より効率的な部品配置をみつけると、そのレイアウトが採用され、タイマーがリセットされ、スーパーネストは新たな最適な配置を行おうと演算を開始します。これが、設定された時間内により良いネスティングが生成できなくなるまで繰り返されます。TOSEC社では、スーパーネストがネスティングにかける全体の時間を短縮するために、通常10秒の設定を使用しています。

SigmaNESTの使用経験

TOSEC社が板金部品のネスティング(最適な部品配置)と切断機の制御のためのソフトウェアソリューションを探していた際、その目的は明確でした。材料の効率的な歩留を実現し、同時に多様なメーカーの機械に対応する切断プログラムを作成できるソフトウェアが必要だったのです。

「当時、SigmaNESTはすでにこの分野で市場に広く知られていたソフトウェアだったため、システム選定の候補に含めました。ベンチマークテストで特に際立っていたのは、使いやすさと、高速かつ効率的に自動ネスティングを行う点です。これが最終的にSigmaNESTを導入する決め手になりました」と、ルーベン・ニーボール氏は述べています。

SigmaNESTの基本ソフトウェアはTOSEC社によって迅速かつ容易に導入され、トレーニング後すぐに運用が開始されました。「私たちの従業員は、新しいソフトウェアの使用に見事に対応し、完全に習得しました。新しいソフトウェアソリューションの学習と並行して、SigmaNESTのチームは必要なポストプロセッサを提供するために協力してくれました」とルーベン・ニーボール氏は振り返ります。「また、私たちが見積もりからスケジュール、請求に使用する独自の企業ソフトウェアとの連携にも大きな重点を置きました。この連携は私たち自身で開発し、SigmaNESTの専門家から全面的なサポートを受けました。」

TOSEC社のネスティング担当のマルセル・シュライバー氏も、乗り越えなければならなかった課題について言及しています。「プラズマ切断での開先には苦労しました。しかし、SigmaNESTによるポストプロセッサの調整を含むプロセスの修正後、現在は問題を克服できました。」

板金加工のプロフェッショナルたちは、HD-スーパーネストのアルゴリズムに高い評価をしています。「正確な数字は持っていませんが、HD-スーパーネストのおかげで、他のネスティングアルゴリズムと比較して年間平均で約5%の材料消費を削減できたと推定しています。」

TOSEC社が提供した2つのスクリーンショットでは、HD-スーパーネストアルゴリズムの使用有無による違いを明確に確認できます。

サステナビリティ(持続可能性)

話しの最後にサステナビリティの重要な問題に移り、TOSEC社がどのようにして企業内でこの課題に取り組んでいるかについて語られました。

「私たちは、顧客がこの問題に敏感であり、私たちにもその役割を果たすよう求めていることをますます認識しています。私たちの目標はもちろん、できるだけサステナブルに作業を行うことです。そのためには、国および地域の法令で求められるサステナビリティに関するすべての規則を遵守しなければなりません」と、マネージングディレクターは説明します。

「私たちの鋼材の消費量は非常に多く、それに伴い大量の金属スクラップが発生します。この素材を単にリサイクルするだけでは不十分です。理想的なのは、サステナビリティの観点から、スクラップの量を最小限に抑えることが重要です。HD-スーパーネストが提供する高効率なネスティングアルゴリズムは、この点で私たちを大いに助けてくれています。」

![あなたが現在見ているのは [導入事例]SigmaNESTが、TOSEC社の持続可能性への取り組みを支援](https://sigmanest.jp/wp-content/uploads/2025/03/tosec-03.jpg)