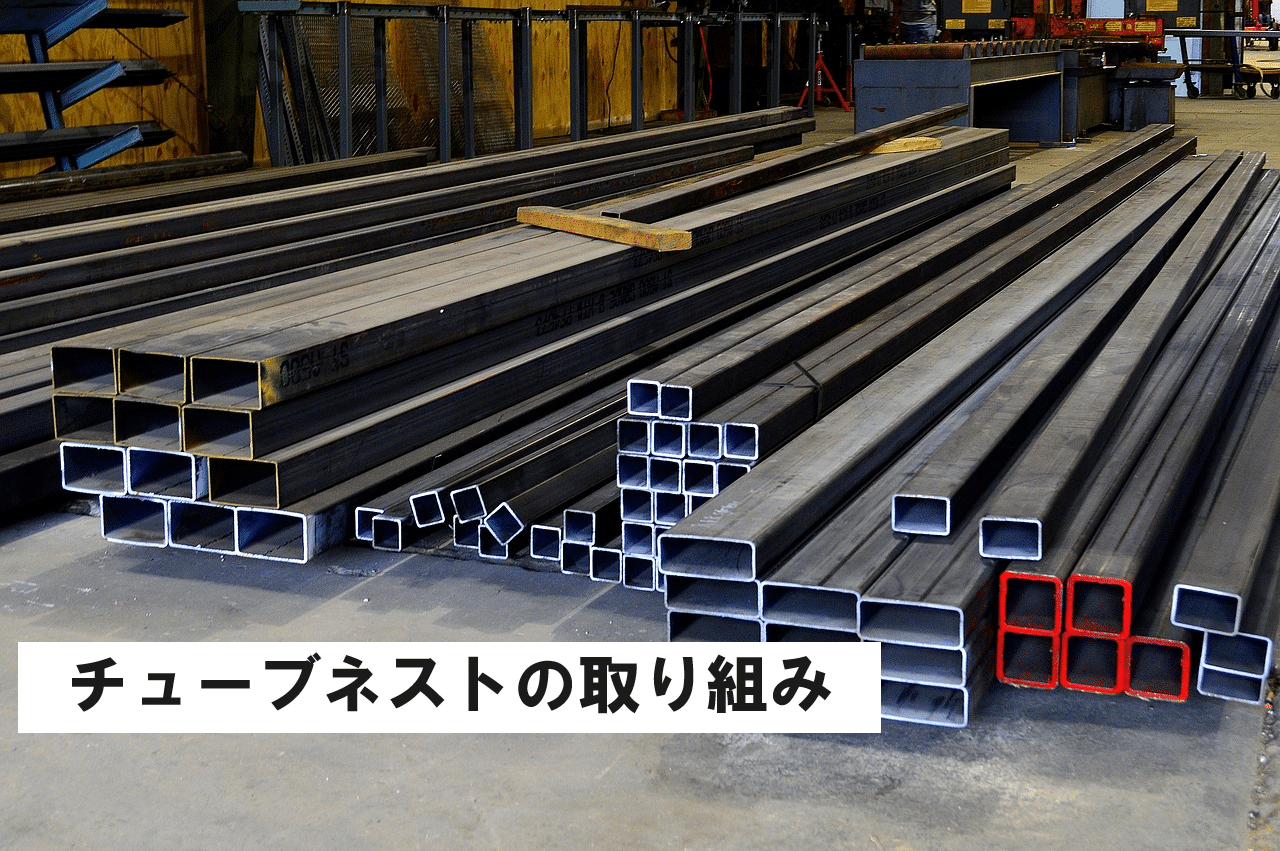

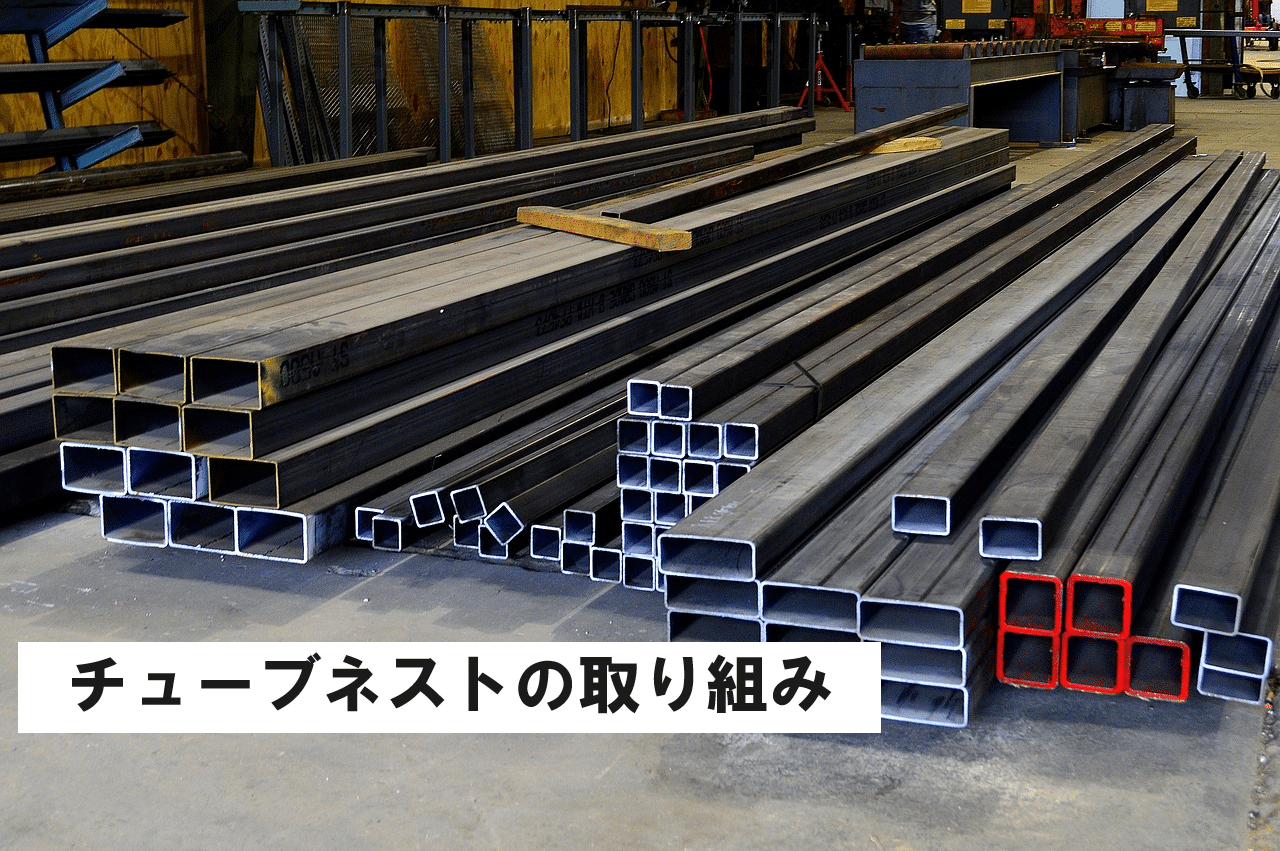

通常、レーザーを使用したチューブ加工の場合、ファブリケーターは同じスティックの長さのバンドルを使用します。ほとんどは、特定の寸法を供給する販売店から購入しています。同じ長さの材料を使用している場合、ネスティングソフトウェアに対して、材料の最適化ではなく正確なネストの作成を最適化するように指示できます。ソフトウェアはその後、部品を調べ、1つの材料の最良の利用方法を見つけ、そのプログラムを何度も繰り返します。

다른 길이의 재료를 사용하는 경우 소프트웨어에서 부품 조합을 최적화하는 것이 중요합니다.소프트웨어에 두 개의 다른 길이의 재료가 등록되어 있는 경우 현장 재고에서 최적의 재료 사용을 결정할 수 있습니다.

네스팅은 또한 최적의 재료 길이를 지정할 수 있습니다. 램 실행을 최적화하기 위해 만들어졌으며 수천 개의 부품을 절단해야하는 대량 생산을 수행하는 공장의 경우 운영자가 다른 부품을 제거하고 정리하는 데 걸리는 시간을 줄이는 것이 경제적으로 유리할 수 있습니다.

다품종 소량 생산을 하는 회사는 덜 로딩 및 기타 작업을 수행하지 않으므로 재료 사용을 최대한 활용하기 위해 모든 최적화 설정을 조정할 수 있습니다. 이러한 응용 프로그램에서는 프로그램 최적화가 아닌 재료를 선호하는 것이 합리적입니다.

회사는 장비를 확인하고 무엇이 공장 요구에 가장 적합한지를 결정하는 것이 중요합니다. 운영자는 다른 업무에 전념할 수 있습니다. 뛰어난 중첩 소프트웨어는 공장에 최적화할 수 있는 기회를 제공합니다.